Gang là vật liệu được ứng dụng trong nhiều mục đích khác nhau trên thị trường. Tuy nhiên, hiện nay vẫn còn nhiều khách hàng thắc mắc về quy trình đúc gang. Theo dõi ngay bài viết dưới đây của Minh Tùng để biết thêm thông tin chi tiết nhé !

1. Gia công đúc gang là gì?

Gia công đúc gang là một phương pháp điều chế tạo ra phôi gang thông qua việc nấu chảy kim loại như gang thép. Kim loại sau khi được nấu chảy sẽ được rót vào khuôn đúc có kích thước, hình dạng của vật đúc. Sau khi kim loại đông đặc và nguội, ta sẽ thu được vật đúc có hình dạng như khuôn mẫu.

>>>> THAM KHẢO NGAY: Gang là gì? Tìm hiểu đặc điểm và ứng dụng chi tiết

2. Đặc điểm quy trình đúc gang

Dưới đây, Minh Tùng sẽ tổng hợp đặc điểm quy trình đúc gang để bạn dễ theo dõi:

- Tính chảy loãng cao nên dễ dàng đúc được các vật phức tạp hoặc có thành mỏng.

- Khối lượng riêng của gang là rất lớn, do đó rất ít khi lẫn các bọt khí, tạp chất, xỉ.

- Công nghệ chế tạo khuôn không quá phức tạp nên chất lượng đúc rất ổn định.

- Quy trình nấu luyện rất đơn giản.

3. TOP 5 quy trình đúc gang cùng kỹ thuật chi tiết

Dưới đây, Minh Tùng sẽ tổng hợp chi tiết 5 quy trình đúc gang từ nhiều phương pháp khác nhau. Theo dõi ngay nhé!

3.1. Đúc gang bằng khuôn cát

Đúc gang bằng khuôn cắt là phương pháp được sử dụng phổ biến nhất ở các xưởng tại Việt Nam. Bởi vì, phương pháp này tốn chi phí thấp nhưng dễ dàng tạo ra nhiều sản phẩm với đa dạng kích thước, hình dạng và trọng lượng. Phương pháp đúc gang trong khuôn cát có 4 kỹ thuật phổ biến đó là:

- Đúc gang theo phương pháp truyền thống.

- Đúc gang bằng khuôn máy.

- Đúc gang bằng công nghệ Furan.

- Đúc gang bằng công nghệ tự động hóa Disa

Tất cả 4 kỹ thuật nói trên đều có chung một quy trình đúc gang những khác nhau ở mặt công nghệ.

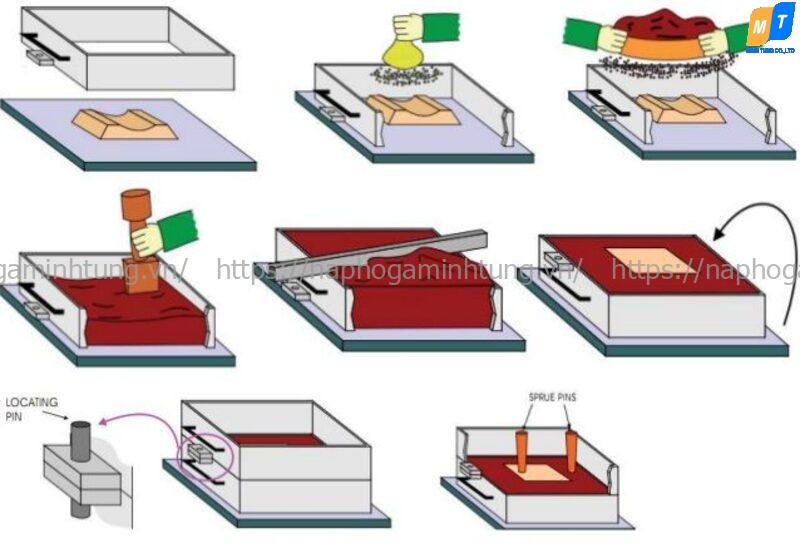

Dưới đây, quy trình đúc gang bằng khuôn cát được thực hiện thông qua 7 bước như sau:

- Bước 1: Chuẩn bị vật dụng cần thiết để thực hiện đúc gang như hòm chứa khuôn, cát đúc, thao (lõi) và tạo mẫu đúc theo đúng thông số kỹ thuật trên bảng vẽ. Thông thường, mẫu đúc sẽ được chế tạo từ gỗ, nhôm hoặc xốp. Hòm chứa khuôn được làm bằng gang hoặc nhôm.

- Bước 2: Tiến hành tạo hệ thống rót gang, tạo khuôn đúc, sau khi hoàn tất thì lấy mẫu ra lắp lõi vào khuôn.

- Bước 3: Luyện gang ở nhiệt độ phù hợp, chẳng hạn như gang xám ở nhiệt độ dao động 1350°C hoặc gang xám ở nhiệt độ dao động 1150°C đến 1200°C. Sau khi gang nóng chảy thì rót vào khuôn.

- Bước 4: Lấy sản phẩm được đúc ra khỏi khuôn, tháo lõi ra khỏi vật đúc.

- Bước 5: Làm sạch sản phẩm được đúc.

- Bước 6: Kiểm tra chất lượng sản phẩm được đúc.

- Bước 7: Hoàn thiện các chi tiết còn lại, tiến hành sơn và giao hàng.

3.2. Đúc gang theo phương pháp truyền thống

Ở quy trình đúc gang theo phương pháp truyền thống có một vài điểm khác biệt so với đúc gang bằng cát như sau:

- Mẫu đúc: được làm từ các chất liệu như gỗ, xốp, nhôm chạy CNC.

- Tạo lõi (thao): cần có xương lõi, khuôn mẫu, lỗ thoát khí và hỗn hợp để tạo lõi. Lõi sau khi làm xong sẽ được đưa vào lò sấy. Thông thường lõi được làm từ các hỗn hợp nguyên liệu như sau:

- Nước thuỷ tinh + cát + khí CO2: sẽ tạo ra lõi cứng nhưng khó tháo ra khỏi vật đúc.

- Nước + cát + mùn cưa + bột đất sét: sẽ tạo ra lõi có độ cứng vừa phải, dễ dàng tháo ra khỏi vật đúc

- Nấu luyện: Với phương pháp truyền thống thường sẽ sử dụng lò chõ để nấu luyện gang. Bởi vì, lò này có chi phí thấp, các hộ kinh doanh dễ đầu tư, nấu được gang với trong lượng lớn lên đến 10 tấn. Tuy nhiên, chất lượng gang sẽ phụ thuộc rất nhiều vào kinh nghiệm của thợ, chất lượng gang nấu luyện, chất lượng than đá.

- Rót gang vào khuôn: chủ yếu sử dụng 3 loại gầu rót dưới đây:

- Gáo múc: sử dụng một cây sắt đặc Ø 18-25, một đầu gắn một chiếc cốc có quét một lớp đất sét để đựng gan nóng. Lượng gang trong gáo thường có trọng lượng dao động khoảng 15kg và cần 1 người vận hành.

- Gầu nghiêng: được cấu tạo từ 2 thanh sắt Ø 25, được gắn vào đồ chứa hình trụ tròn được quét đất sét có độ sâu 300 và đường kính 400. Lượng gang trong gáo thường có trọng lượng dao động khoảng 50kg và cần 2 người vận hành.

- Gầu nghiêng có gắn bánh răng loại nhỏ: cấu tạo từ một thùng sắt hình trụ tròn bên trong có lớp vôi vữa và gạch chịu nhiệt. Phía dưới có gắn bánh răng và chuyển động bằng cách quay tay lái. Lượng gang trong gáo thường có trọng lượng dao động khoảng 100kg đến 200kg và cần 1 người vận hành.

- Làm nguội sản phẩm: thời gian làm nguội trung bình từ 12 đến 48 tiếng. Tuỳ vào mức độ to, nhỏ mà thời gian làm nguội khác nhau.

- Kiểm tra chất lượng sản phẩm:

-

- Ngoại quan: kiểm tra bằng mắt thước về hình dáng, độ bóng và khuyết tật.

- Kích thước: thành phẩm có bị biến dạng, cong vênh hay không.

- Bề mặt gãy: có bị biến thành màu trắng sau khi đúc hay không.

3.3. Đúc gang bằng khuôn máy

Quy trình đúc gang bằng khuôn máy yêu cầu sản phẩm phải đáp ứng các tiêu chí như sau: trọng lượng nhẹ nhất, độ mỏng nhất định, các chi tiết cần độ chính xác cao, bề mặt nhẵn, giá thành thấp, số lượng nhiều.

Về nguyên tắc thì đúc gang bằng khuôn máy cũng tương tự đúc gang theo phương pháp truyền thống. Tuy nhiên, có vài điểm khác ở các công đoạn dưới đây:

- Lõi: được làm từ nhựa có độ cứng cao, được làm và sấy hoàn toàn bằng máy có thời gian nhanh và tính chính xác cao.

- Cát đúc: phải được xay để đạt độ mịn tiêu chuẩn.

- Mẫu đúc: làm hoàn toàn bằng kim loại, do đó chi phí cao hơn.

- Làm khuôn mẫu: được làm hoàn toàn bằng máy, hạn chế tình trạng đánh động nên thành phẩm đạt độ chính xác tuyệt đối.

Một vài sản phẩm được làm từ phương pháp đúc gang bằng khuôn máy có thể kể đến như bếp gas công nghiệp, chi tiết máy, cột đèn trang trí, vô mô tơ, hoa văn gang đúc, v.v.

3.4. Đúc gang bằng công nghệ Furan

Quy trình đúc gang bằng công nghệ Furan được sử dụng rất phổ biến và rộng rãi tại Nhật Bản. Công nghệ này có thể áp dụng có các sản phẩm có trọng lượng từ vài kg đến 200 tấn. Tuy nhiên, phương pháp này thường được sử dụng để đúc các chi tiết phức tạp, trọng lượng lớn.

Về nguyên tắc thì đúc gang bằng công nghệ Furan cũng tương tự đúc gang theo phương pháp đã kể trên. Tuy nhiên, có vài điểm khác ở các công đoạn dưới đây:

- Mẫu đúc: chủ yếu được làm từ gỗ và kim loại

- Cát đúc: là sự kết hợp giữa chất động cứng + nhựa Furan + cát đúc. Trong đó nhựa furan được hóa rắn do chất xơ của thực vật được lên men bằng chất xúc tác trong quá trình sản xuất axit từ furfuryl alcohol.

- Lõi: được tạo từ nhựa Furan + cát và chất kết dính. Sau khi cho hỗn hợp cát + xương lõi + lỗ thoát khí vào khuôn lõi đầm chặt. Đợi 30-60 phút cát sẽ tự đông cứng lấy thao ra khỏi khuôn kiểm tra lại, khi đạt tiêu chuẩn tiến hàng sơn lõi và sấy khô.

- Tạo khuôn đúc: cần chuẩn bị các nguyên liệu sau: mẫu đúc, lõi, cát đúc, chất sơn khuôn, khung nhôm, keo dán khuôn, bulong xiết khuôn, dụng cụ tạo hệ thống rót lỗ thoát khí, v.v.

- Nấu gang: với phương pháp đúc gang bằng công nghệ Furan sẽ sử dụng lò điện cảm ứng, tùy vào hình thái hoạt động sẽ sử dụng lò khác nhau:

- Lò cảm ứng tần số thấp – 50 ⁓ 60Hz.

- Lò cảm ứng trung tần – 120 ⁓ 200 Hz.

- Lò cảm ứng cao tần – 500 ⁓ 3000 Hz.

- Rót gang: Gầu được sử dụng là gầu nghiêng có bánh răng

-

- Làm nguội sản phẩm: thời gian làm nguội trung bình từ 12 đến 48 tiếng. Tuỳ vào mức độ to, nhỏ mà thời gian làm nguội khác nhau.

- Kiểm tra chất lượng sản phẩm: được tiến hành thông qua các bước sau:

-

- Kiểm tra mức độ thẩm thấu.

- Kiểm tra khuyết tật bằng phương pháp chụp X-quang.

- Kiểm tra áp lực rò rỉ.

3.5. Đúc gang bằng công nghệ tự động hóa disa

Quy trình đúc gang bằng công nghệ tự động hoá disa có tốc độ tự động hoá rất nhanh, thông thường có thể đạt từ 100 khuôn/h đến 400 khuôn/h. Các sản phẩm được hoàn thiện từ phương pháp này có độ hoàn thiện và chính xác rất cao. Phương pháp này thường áp dụng để sản xuất hàng loại các chi tiết vừa và nhỏ với số lượng lớn.

Về nguyên tắc thì đúc gang bằng công nghệ tự động hoá disa cũng tương tự đúc gang theo phương pháp đã kể trên. Tuy nhiên, có vài điểm khác ở các công đoạn dưới đây:

- Khuôn mẫu: khuôn cát tươi tự động được làm từ các hệ thống thiết bị sau:

- Thiết bị làm khuôn kiểu đứng – DISAMATIC.

- Thiết bị làm khuôn kiểu ngang – DISA MATCH.

- Thiết bị làm khuôn kiểu nằm ngang – DISA FLEX.

- Thiết bị vận chuyển khuôn – AMH.

- Hệ thống tái sinh và trộn cát bao gồm 2 bộ phận: hệ thống kiểm tra cát, bộ phận làm mát.

- Thiết bị để làm lõi.

- Hệ thống giúp lọc bụi.

- Hệ thống làm sạch và xử lý bề mặt: Air Blast, Wheel Blast và một số thiết bị dùng trong các mục đích đặc biệt.

- Cát đúc: được trộn với bột than.

- Rót gang: sử dụng máy tự động, tự dò tìm vị trí miệng khuôn, rót liên tục. Lượng gang trong gáo thường có trọng lượng lên đến 700kg và được lót nguyên liệu chịu nhiệt Si.

4. Phân loại chất liệu gang

Gang gồm có 5 loại chính và đặc điểm của nó được liệt kê dưới đây:

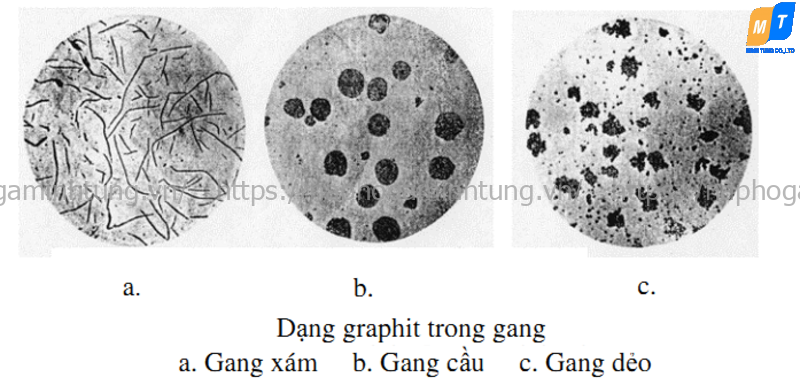

- Gang xám (GX): có độ dẻo cao nên có tính đúc tốt dễ gia công cơ khí.

- Gang trắng: có độ cứng và giòn cao do trong gang có liên kết hoá học dạng xêmentit tự do.

- Gang biến trắng: Bề mặt có màu trắng, bên trong lõi là gang xám. Vùng tiếp giáp giữa bề mặt và bên trong có tổ chức gang hoa râm.

- Gang cầu (GC): Graphit trong gang ở dạng hồng cầu nhờ đưa vào chất biến tính đặc biệt vào gang lỏng khi đúc.

- Gang dẻo (GZ): có tính dẻo do Graphit trong gang ở dạng bông.

>>>> GỢI Ý: So sánh gang cầu và gang xám: Khái niệm, ưu điểm & ứng dụng

5. Các nguyên tố ảnh hưởng đến quy trình đúc gang

Dưới đây là tổng hợp tất cả các yếu tố ảnh hưởng chính đến quy trình đúc gang. Theo dõi để hạn chế được những hư hại này.

5.1. Thành phần hóa học

Thành phần hoá học là yếu tố đầu tiên ảnh hưởng đến quá trình đúc gang. Thành phần hoá học được thể hiện thông qua:

- Công nghệ khuôn.

- Tốc độ nguội của từng loại gang.

- Nhiệt độ khi rót gang.

- Vật liệu đúc thành.

- Vật liệu nấu gang.

5.2. Chất trợ dung

Chất trợ dung là chất có khả năng giảm nhiệt độ nóng chảy của gang trong quá trình nung. Chất trợ dung được thể hiện thông qua các yếu tố sau:

- Lò nấu.

- Lò hồ quang trực tiếp dùng để nấu thép.

- Lò điện hồ quang gián tiếp dùng để nấu kim loại màu.

- Lò dầu không dùng đá vôi CaCO3 để khử tạp chất.

- Chất trợ dung để tách xỉ, tạp chất ra khỏi kim loại lỏng thông thường là CaCO3 4-5%.

5.3. Vật liệu kim loại

Vật liệu kim loại cũng ảnh hưởng trực tiếp đến quy trình đúc gang. Một vài vật liệu thường được sử dụng trong quá trình này có thể kế đến như:

- Lò đúc: lò đứng dùng than cốc.

- Lò chõ: dùng than đá.

- Lò dầu: dùng dầu FO.

- Lò điện: lò hồ quang (mấu thép), lò cảm ứng

- Lò khí gas.

- Làm sạch Oxy hóa.

5.4. Vật liệu kháng lửa

Nhiệt độ nóng chảy của gang khá cao, do đó khi lựa chọn vật liệu để xây các tường lò nên chọn các nguyên liệu không bị mềm chảy thay đổi thể tích thành phần hỗn hợp. Thông thường vật liệu được chọn đó là

- Gạch Đinat: SiO2 có nhiệt độ chảy là 1730°C .

- Gạch Crôm-Manhêhit (Cr2O3, MgO,v.v.), Manhêhit (MgO) có nhiệt độ chảy dao động từ 1600°C đến 1700°C

5.5. Phôi liệu nấu gang

Phôi liệu nấu gang là nguyên tố cuối cùng ảnh hưởng trực tiếp đến quy trình đúc gang. Phôi liệu bao gồm:

- Mẻ liệu nấu: nhiên liệu, chất trợ dung,

- Vật liệu kim loại: gang vụn, gang thỏi đúc, hồi liệu, thép vụn, Fero hợp kim, v.v

Trên đây là toàn bộ thông tin về quy trình đúc gang. Hy vọng thông qua bài viết trên của Minh Tùng giúp bạn hiểu hơn về đặc điểm, 5 kỹ thuật phổ biến và các loại gang. Nếu bạn có bất kỳ thắc mắc nào hãy để lại thông tin, đội ngũ nhân viên của Minh Tùng sẽ liên hệ với bạn ngay. Cảm ơn bạn vì đã đọc đến đây, nếu thấy bài viết hữu ích hay chia sẽ để nhiều người biết đến hơn nhé!

>>>> BÀI VIẾT LIÊN QUAN KHÁC:

- Khối lượng riêng của gang và các thành phần chi tiết

- Gang trắng và Gang xám – So sánh khái niệm, tính chất, ưu điểm

Tốt nghiệp đại học Bách Khoa, chuyên ngành cơ khí, đã tham gia giám sát, tư vấn thiết kế rất nhiều công trình xây dựng hạ tầng, nhà xưởng, khu đô thị….

Tiêu

chuẩn Châu Âu

Tiêu

chuẩn Châu Âu Giá

rẻ nhất

Giá

rẻ nhất Giao hàng toàn quốc

Giao hàng toàn quốc

Bảo

hành dài hạn

Bảo

hành dài hạn